摘 要:在研发某B7级防护指挥车的设计方案过程中,装甲防护结构设计成为这一过程的重点和难点,通过仿真实验,结合弹体与防弹复合材料的作用机理,尽可能地在现实条件可操作的背景下做出复合防弹结构的优化选择和加工;提出一些轻质复合防弹结构的设计思路与研发建议。

关键词:复合结构;防弹;防护;轻量化

前言

现代军用轮式装甲车辆除了承担人员物资运输、后勤支援等传统工作外,其功用还在逐渐向武器装备机动平台、前沿作战指挥平台等新领域扩展,为了适应这一需求,轮式防护车辆已经在朝着“高机动、防护、信息、打击一体化”的方向进化。作为现代战争中承担着重要角色的轮式装甲装备,在机动和遂行作战保障任务过程中,常会受到路边炸弹、地雷以及简易爆炸物等的袭击。如何在满足高机动性的同时,车辆的防弹防爆能力,世界各军事强国近年来一直在大力开展相关的研究。

我国轮式装甲车研发始于上世纪80年代,至今技术已日趋成熟,同时我们也更加意识到轻型高机动防护车辆能够显著提高战场生存能力。其中,轻质防护材料的设计与开发,已成为高机动防护车辆研发的一个重要环节。本文主要通过在研制某6X6 B7级防护指挥车的过程中,针对防弹复合材料设计与开发时遇到的问题,认为兼顾考虑防弹性能、重量与成本之间的平衡关系,是设计出满足实际使用要求且能有广阔应用前景的军用防护装甲车的关键所在。

轻量化防弹材料的分类

装甲材料从传统的金属材料(钢、铝),发展到现在先进的陶瓷材料、复合材料,向着轻量、高效的方向发展。装甲的轻量化,对提高车辆的机动性、攻击力和作战人员的战场生存力来说至关重要。美军正在研制的JLTV车型,对车辆各方面的性能划分为防护性(45%)、机动性(30%)、数字化(20%)和载重能力(5%),可见对车辆的轻量防护性能占了很大的比重,而轻量化正在朝着多种材料的复合趋势发展。

● 陶瓷板防弹材料

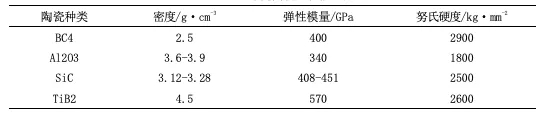

陶瓷是一种具备高硬度、高弹性模量和相对金属较低的密度,且化学稳定性良好,耐高温、耐冲击和耐磨损,在防御穿燃弹和弹碎片方面具有很强的性能,广泛应用于单兵防护和车辆装甲防护中,用陶瓷材料作夹层板与钢板组合使用,与传统的金属均质装甲相比是一种更为积极的轻型防护装甲。表1列出了部分装甲用陶瓷的性能[1]。

表1 常见陶瓷的性能参数

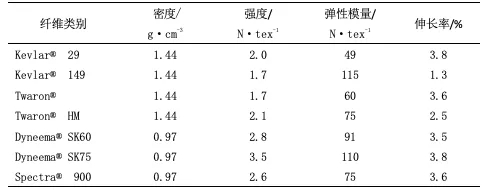

● 高性能纤维复合板防弹材料

在防弹复合材料中,高性能纤维作为增强体主要包括高强聚乙烯纤维(UHMWPE)、芳纶纤维、碳纤维和玻璃纤维。它是采用一种或多种高性能纤维织物或其铺层,在一定的工艺条件下与树脂基体复合而制得,具有优异的物理化学性能,质量轻、柔韧性好,而且可设计性强、成型工艺简单。防弹纤维目前主要被制成机织结构,且以平纹居多,因为平纹织物中的经纬纱线交织次数最多,能有效地传播由弹击造成的应力和应变,提高能量吸收效率。表2列出了部分芳纶及UHMWPE纤维的主要力学性能指标[2]。

表2 纤维主要力学性能指标

● 组合防弹材料

组合防弹材料是将装甲钢、铝合金、钛合金、陶瓷和各种纤维材料两种或多种组合在一起,使组合材料各组分在性能上互相补充,从而产生协同效应。陶瓷材料主要利用自身的强度、硬度使弹体受挫、毁坏;高性能纤维为主的软体防弹材料主要是在弹头对纤维进行拉伸和剪切时,通过改变织物结构和纤维断裂等方式,使冲击能吸收消释或沿纤维向冲击点以外的区域传播分散[3]。

软质材料和硬质材料的合理结合与匹配,较之以往防弹材料,这种复合型材料的优势就是轻质而且高效,组合复合防弹材料作为高性能防弹材料的优势不言而喻,但复合材料结构设计以及界面粘接强度等因素对防弹性能的影响,已经成为研发人员绕不开的棘手问题。

复合防弹结构的防弹机理

复合材料的防弹机理与防弹金属完全不同:金属主要依靠塑性变形吸收能量;而前者则是主要依靠粉碎和断裂能吸收能量。

● 爆炸过程中的应力波

爆炸是物质状态的突然的物理和化学变化,伴随介质的运动和能量释放,爆炸对周围介质的作用可看作是波动力学过程,因而可视为应力波在介质中的传播和对介质的扰动。在弹道冲击中,子弹与靶板接触的瞬间产生的应力波以两个方向传播:轴向传播和纵向传播[4]。

复合防弹结构受到子弹冲击作用时,应力波在两种(或两种以上)不同的材料中传播,当传至两者的界面会产生入射波和反射波,应力波在纤维中传播速度主要取决于纤维的杨氏模量,模量越高,应力波传播速度越快。

● 复合防护结构吸能方式

在弹头与复合材料的迎弹面(以陶瓷为例)接触时,弹头端部发生变形产生应力波,应力波移动到弹体和陶瓷表面后被反射回来,波前段具有巨大的应力,其值超过弹体和陶瓷的极限应力,并使弹头形状变钝,侵彻阻力增大;而在弹体侵彻的后阶段利用背板材料韧性好、抗冲击性能好的优势将弹丸的剩余动能及由撞击而产生的其他形式能量吸收。上文已经谈到软体防弹材料主要是在弹头对纤维进行拉伸和剪切时,使冲击能吸收消释,同时应力以冲击点为中心向四周传递并可限制陶瓷裂纹的进一步扩展,使陶瓷形成一个破碎椎体。

关于陶瓷面板中形成的椎体,这是陶瓷复合装甲抗弹性能充分发挥的充要条件,并且锥体底面半径r与弹体横截面半径rP以及陶瓷面板的厚度d之间存在数量关系:r=rP+2d。

设计方案

针对某B7级防护指挥车防护性能设计要求:能够抵御直径12.7mm的穿甲燃烧弹(弹头质量约48g,弹速约500m/s)的侵彻,进行组合防弹结构技术方案设计。根据前文所述我们已经知道,轻量化组合防弹结构是目前装甲防护的理想选择,而选择什么材料作为复合防护材料的面板、背板以及它们之间的高粘接物,以及各层材料结构参数,这些我们通过复合装甲仿真分析来进一步理清设计思路。

● 两种组合防弹结构的抗弹性能设计及分析

12.7mm弹侵彻碳化硼复合装甲的初步仿真分析

直径为12.7mm的穿甲燃烧弹垂直作用到靶板上,着靶速度为825m/s,弹头质量约48g。

方案一(碳化硼复合装甲):复合装甲面板用1mm聚脲、6mm碳化硼陶瓷(B4C)、3mm钛合金板和10mmPE板进行复合。根据经验,复合装甲结构中陶瓷与钛板的厚度应有最优比率,陶瓷板的厚度一般为钛板的2~5倍。因此设定陶瓷的厚度为6mm,钛板厚度为3mm。复合防弹装甲外形尺寸要求:300*300*20mm。

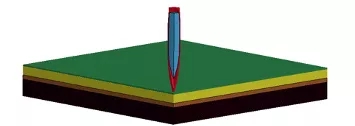

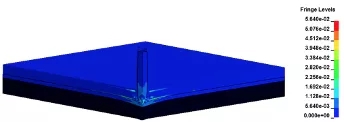

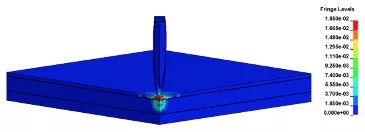

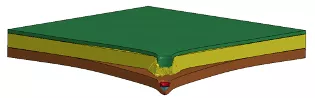

12.7mm子弹垂直侵彻复合装甲有限元模型如图1。

图1 12.7mm弹和碳化硼复合装甲有限元模型图

弹体垂直着靶速度为500m/s,防护装甲的总厚度为20mm。利用对称性建立四分之一模型,在对称边界处施加对称条件,其他两边施加固支约束条件,这是相对严酷的约束条件,对钢板防护能力的考核相对保守,但也能接受。

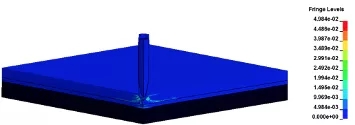

图2 t=5μs时刻弹体外壳刚刚侵彻聚脲层的Mises应力图

从上图可知,在弹体外壳的铜套刚刚侵彻钢板时有较大冲击力,弹靶撞击处材料已经进入屈服状态,呈现明显的塑性变形。并且可以观察到,在撞击的初始阶段,弹体对复合防护结构产生的影响区域并不大。聚脲层被挤压出现大变形并被击穿,子弹外层的黄铜也出现明显的塑性变形。

图3 t=15μs弹体头部刚碰到陶瓷时刻的Mises应力图

随着时间的推进,弹头侵彻并穿过聚脲层,弹体钢芯刚刚触碰到陶瓷层(如图3所示)。由于强冲击波的传播,弹头进入塑性变形的部分明显加大。由于与高硬度的碳化硼陶瓷碰撞,弹体铜套侵蚀更明显,钢芯的侵彻作用就更重要了。而碰撞中侧向稀疏波的作用,使得弹体对复合装甲的毁伤区域扩大不是很多。

图4 t=55μs时刻弹体头部刚碰到Ti板的Mises应力图

由图4可知,在55μs时弹体头部已经穿过头聚脲和陶瓷两层防护结构,钢芯穿过陶瓷层并未产生很大的塑性变形,钢芯侵蚀也不严重,靶体各层之间出现明显的挤压状态,可能是陶瓷层和背板的厚度不够,因此未能让弹体充分侵蚀和破碎。

图5 t=80μs时刻弹体头部侵彻PE板的Mises应力图

在80μs时刻,弹体刚刚穿到Ti层,钢芯头部已经产生部分侵蚀,其侵彻能力仍处于较高的状态,速度下降了90m/s,弹体速度为410m/s,这时Ti板上的塑性区域明显扩大。

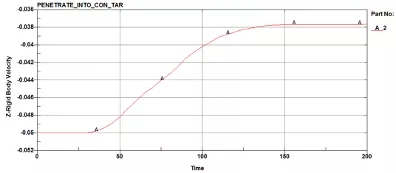

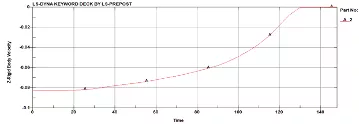

上面几张图基本展示了12.7mm子弹侵彻复合防护结构的宏观过程。为了更好地观察弹体速度随时间的变化,可以读取弹体速度随时间的变化曲线,如图6所示。

图6弹体速度随时间变化图

a)75μs穿透复合装甲前三层材料

b)200μs时刻弹体完全穿过复合装甲

图7侵彻复合防护结构形貌示意图

如图6所示,在200μs时刻,弹体剩余速度为377m/s,此时弹体完全穿透复合防护结构,复合防护结构被侵彻后的形貌如图2.8所示。由此可知,该复合装甲结构并不能抵御12.7mm穿燃弹的侵彻作用。

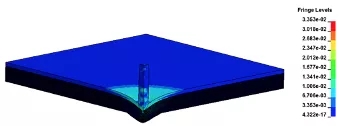

12.7mm弹侵彻氧化铝复合装甲的仿真分析

方案二(氧化铝复合装甲):2.4mm2000MPa高强钢+10mmAl2O3陶瓷+6.8mm2000MPa高强钢。2.4mm钢为迎弹面,2000MPa是极限拉伸强度,屈服应力应该是1650MPa。

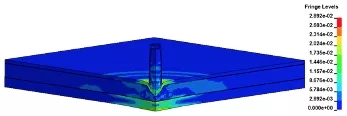

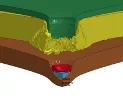

图8 12.7mm弹和复合装甲有限元模型

复合防护装甲的总厚度为19.2mm,利用对称性建立四分之一模型,在对称边界处施加对称条件,其他两边施加固支约束条件,这是相对严酷的约束条件,对复合结构防护能力的考核相对保守,但也能接受。12.7mm弹和复合装甲有限元模型如图8所示。

图9 t=5ms时刻弹体外壳刚刚侵彻高强钢面板的Mises应力图

从上图可知,在弹体外壳的铜套刚刚侵彻外层高强钢板时有较大冲击力,弹靶撞击处材料已经进入屈服状态,呈现明显的塑性变形,铜外壳开始侵蚀。并且可以观察到,在撞击的初始阶段,钢板塑性变形对陶瓷装甲进行挤压,并产生较大的应力,塑性变形在陶瓷靶板内扩散将引起破碎。由于高速冲击的局部效应,应力仅仅分布在侵彻局部区域。

图10 t=40ms弹体头部刚碰到陶瓷时刻的Mises 应力图

弹体继续侵彻复合装甲板,钢弹芯接触到氧化铝陶瓷时,第一层高强钢板出现塑性大变形,钢板变形后挤压陶瓷装甲,使弹体在未打穿面板时已经使氧化铝陶瓷层出现破碎。随着时间的推进,弹体钢芯刚刚触碰到陶瓷层(如图10所示)时,由于强冲击波的作用,弹头进入塑性变形的部分明显加大。由于与氧化铝陶瓷碰撞,弹体铜套侵蚀非常明显,钢芯的侵彻作用就更重要了。

陶瓷抗拉强度较低,但是抗压强度一般很高,硬度很大。而且在背部支撑强和周边围压好的情况下,陶瓷在破碎后仍然能够保持较高的抗压能力,也就是把变形能转化为压力势能。陶瓷的这些特征有利于其对弹体的破碎和侵蚀,进而体现出较高的抗弹能力。

图11t=55ms时刻弹体头部刚碰到高强钢背板的Mises 应力图

由上图看出,钢芯穿过陶瓷层时出现很大的塑性变形,钢芯侵蚀严重,靶体各层之间出现明显的挤压状态,弹长度的一半已经发生侵蚀;弹芯接触到高强钢背板时,由于上层结构挤压高强钢背板,应力扩散至靶板的大部分区域。弹体速度下降了190m/s,剩余速度为635m/s。考虑到弹体已经侵蚀了一半,弹体动能已经只剩最初动能的30%了。

图12弹体速度随时间变化图

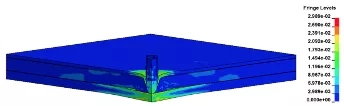

a) 147us时刻侵彻形貌图

靶板剩余厚度

图13侵彻复合防护结构形貌示意图

图12为弹体速度随时间的变化曲线,在147ms时刻,弹体剩余速度为0m/s。此时弹体并未穿透氧化铝复合防护结构,靶板的剩余厚度为2.4mm,背板的凸出高度约为10mm。复合防护结构被侵彻后的形貌如图13所示。由此可知,该复合装甲结构能抵御12.7mm穿燃弹的侵彻作用。

● 仿真结果研究

通过对以上12.7mm穿燃弹对复合装甲的动能侵彻过程仿真结果进行分析了,结论如下:

方案一(碳化硼复合装甲)

方案一的复合装甲结构不能有效抵御速度为500m/s的12.7mm穿燃弹的正侵彻,弹体击穿复合装甲后的剩余速度为377m/s。陶瓷层作为主装甲结构,应该在有足够厚度以及较强的背板支撑才能发挥其对弹体的破碎和侵蚀功能,因此若要有效防护12.7mm穿燃弹,则要增加陶瓷和背板厚度。另外,有围压效应的陶瓷板对弹体破碎能力更强。

方案二(氧化铝复合装甲 )

氧化铝复合装甲结构能有效抵御速度为825m/s的12.7mm穿燃弹的正侵彻,弹体击穿复合装甲后的剩余速度为0m/s,靶板的剩余厚度为2.4mm,背突约为10mm。

陶瓷面板的背部支撑

一般的陶瓷为高硬度脆性材料,具有很高的抗压强度。在背部支撑强和保证围压的情况下,陶瓷在破碎后仍然能够保持较高的抗压能力,也就是把变形能转化为压力势能。陶瓷的这些特征有利于其对弹体的充分破碎和侵蚀,进而体现出较高的抗弹能力。因此,在抗弹复合结构中,除了陶瓷层本身要有足够厚度外,一定要有强的背部支撑和围压。

陶瓷面板的破碎锥体

从侵彻形貌图可以看出,被撞击后面板中形成破碎锥体的靶板其背板未被穿透,这说明弹靶撞击过程中,面板中形成以弹着点为顶,底面位于面/背板界面处的破碎锥体是陶瓷复合装甲抗弹性能充分发挥的充要条件[5]。

● 两种组合防弹结构的实弹试验验证

对以上两种设计方案分别进行了从实弹射击试验,试验结果见下图。

(a)靶板正面

(b)靶板背面

图14方案一复合装甲靶试结果

(a)靶板正面

(b)靶板背面

图15 方案二复合装甲靶试结果

从实弹射击试验结果可以看出,方案一未能防住12.7mm穿燃弹的正面侵彻,方案二有效防住了12.7mm穿燃弹的正侵彻。这与仿真分析的结果一致。

结构设计的难点

● 防护性能、重量与成本的平衡

面板材料Al2O3、SiC和B4C的价格和防弹性能正比依次提高,背板材料钢、铝和纤维复合材料的价格和抗弹效率也依次提高,如何在实现防弹结构的轻量化、防护性的同时,兼具研制成本的合理可控,这将是防弹复合材料应用在具体项目中必须面对和解决的问题。

在进行复合防弹结构设计与研发时,应充分考虑防护性能、重量与成本三者之间的关系,在具可操作性的条件下力图实现优化配置和平衡,才能设计出满足实际使用要求的防弹复合材料

● 有利于一体化车身成型

复合装甲最终是应用在防弹车身上,作为防护材料有三种披挂方式:内披挂、外披挂、夹心披挂,无论哪种方式,易于车身成型,并具有足够的刚度、强度。

轻型防护车辆车身的正面、侧面、顶部、后部、发动机及前水箱的防护等级执行GA668-2006中B级标准,地板下可选装防地雷破片组件。

车身增加防护措施时,要尽量避免对原车造型和车身结构的更改,同时控制防护材料的重量,不能超过整车载荷允许值。

结束语

复合防弹结构作为高性能防弹装甲具有质量轻、成本低和防护性能好等优点,但国内对轻型车辆车身复合防弹结构的研究相对较少;在研制过程中,笔者发现开发更多满足实际防护要求的复合防弹装甲是非常必要和紧迫的,除了需对各种防护材料的防弹性能和防弹原理进行研究外,还需加强对各种防弹材料复合的数学模型和抗冲击性能数值仿真分析,从而建立系统、详实的数据库,为防弹复合材料的设计,为研制各类轻型防弹车辆提供理论依据。

[参考文献]

[1] 康永,陶瓷复合装甲材料研究进展[J].现代技术陶瓷,2011,2:29。

[2] CHEN X. Advanced Fibrious Composite Materials for Ballistic Protection [M]. Amsterdam:Elsevier,2016:4.

[3] 王志海,李永池,余育苗等.三向Kevlar编织纤维材料抗弹性能实验研究[J].实验力学,2008,23(4):298-304

[4] 徐静怡,顾伯洪,编织复合材料弹道冲击破坏形态及模式[J].弹道学报,2002.14(2):39-43

[5] Savage G,陶瓷装甲,兵器材料科学与工程,1991(4):58-64

第一时间了解行业权威资讯和商机信息!